Fermentation von Futtermitteln in der Schweinefütterung - Teil 2

Den Joghurtherstellern auf die Finger geschaut – van Asten Group vertraut auf Fermentation von Futtermitteln

Während in Teil 1 des Artikels die Grundlagen der Fermentation von Schweinefutter dargelegt wurden, soll hier die praktische Durchführung im Sauenbetrieb beschrieben werden. Dazu hat sich Proteinmarkt auf den Weg ins kleine Neumark in Thüringen, gleich neben Erfurt gelegen, gemacht und Roland van Asten, einem der Geschäftsführer der van Asten Group und seinem Mann vor Ort, Jan Oosterveld über die Schulter geschaut.

„Hier in Neumark stehen 5000 Sauen, 24000 Ferkel und 2500 Jungsauen“ berichtet Jan Oosterveld, der Betriebsleiter des Standortes. Die Anlage gehört zur van Asten-Group, mit Standorten in Deutschland und den Niederlanden. „Seit 6 Jahren wird in unserer Ferkelaufzucht und seit 3 Jahren auch bei unseren Sauen nach ITW Richtlinien produziert“ ergänzt Roland van Asten.

5000 Sauen stehen im Betrieb Neumark der van Asten Group und werden mit fermentiertem Futter gefüttert

Die Leistungen im Großbetrieb können sich sehen lassen. So erreichen die Neumarker mit 91% Abferkelrate einen überdurchschnittlich hohen Wert. Das bringt ihnen auch 32,2 Ferkel pro Sau und Jahr. Dazu tragen auch die Ferkelverluste, die bei knapp 10% liegen bei. In der Ferkelaufzucht wachsen die Ferkel nach vierwöchiger Säugezeit über 400 g pro Tag mit sehr wenig Behandlungen. „Unsere guten Ergebnisse sind z.T. auch auf die Fütterung von fermentiertem Futter zurückzuführen“ ist sich Roland van Asten sicher. Eine Voraussetzung dafür ist die Flüssigfütterung, die sich schon von Anfang an in der Anlage befindet.

Weit über 10 Jahre arbeiten die Neumarker schon mit der Fermentation eines Teils ihres Futters. „Die ersten Jahre mussten wir sehr viel Lehrgeld zahlen. Begonnen haben wir mit angeimpften Nebenprodukten, aber immer wieder sind Chargen nicht gelungen und konnten nicht mehr verfüttert werden“ beschreibt der 47-Jährige die Anfänge der Fermentation bei van Asten. Trotzdem wurde es van Asten klar, das die Fermatation eine Schlüsseltechnologie für die Schweinehaltung sein werde und das die Probleme nur aus einem mangelhaften Produktionsprozess erwachsen sind. Zusammen mit Weda Holland und dem Futtermittelhersteller Hendrix machten sie sich auf den Weg in einer dreijährigen Versuchsphase, ein erfolgreiches und robustes Produktionssystem zu entwickeln. Dazu schauten sie sich die Basisprinzipien der Fermentation bei ein Joghurthersteller an und holten sich den Fermentationsexperten Ronald Scholten (Firma Dr. Ferm) mit ins Boot. Das Entscheidende waren das Batchverfahren, die notwendigen Temperaturen und die immer wieder neu zugesetzten, flüssigen aktivierten Bakterienstämme die Scholten entwickelte. Die dafür notwendigen Techniken und Prozesse haben sie dann auf die Futterfermentierung angepasst.

„Mit dem jetzigen Wissen und dem richtigen Konzept ist die Fermentation überall gut anwendbar. Wenn man eine Flüssigfütterungsanlage bedienen kann, kann man auch fermentieren“ so Roland van Asten. In Neumark hat man sich für eine eigene, von der Fütterungsanlage unabhängige, Mischanlage entschieden. Dies bietet mehr Flexibilität. Angeordnet ist sie gleich neben den Ferkelaufzuchtställen. Von dort wird auch die Sauenfutteranlage über eine 600 m lange Rohrleitung mit Ferment versorgt.

Heute erfolgt die Fermentation nach folgendem Schema:

- Schritt:

65° C heißes Wasser wird in den Mischbehälter gepumpt und mit kaltem Wasser auf etwa 60° abgekühlt.

- Schritt:

Zugabe der Futtermittel (dann ca. 54 °C)

- Schritt

Nach ca. 15 Minuten Auffüllen mit kaltem Wasser (bis ca. 38° C)

- Schritt

Zugabe der flüssigen aktivierten Bakterien und Umpumpen in den Gärbehälter

„Das Heißwasser wird mit der Energie unserer Biogasanlage auf 65° C erhitzt, um Hygieneprobleme im Heißwasser zu vermeiden und ein gutes Reinigungsergebnis der Fermentations- und Anmischtanks zu gewährleisten. Die hohen Temperaturen bei der Futtermittelgabe inaktivieren die futtereigenen Bakterien und tragen damit zur Stabilisierung des späteren Fermentationsprozesses bei. Damit die zugesetzten Bakterien nicht geschädigt werden, muss die Futtersuppe mit kaltem Wasser zum Schluss auf ca. 35–38°C abgekühlt werden.“ weiß der Geschäftsführer aus Erfahrungen der letzten Jahre.

Die Fermentationsanlage wurde gleich neben den Ferkelaufzuchtställen gebaut, um kurze Wege zu nutzen

Zur Füllung eines Gärbehälters werden mehrere Mischungen benötigt. Danach wird der Behälter für 24 Stunden in Ruhe gelassen (außer dem Umrühren des Gärsubstrates) und kann dann zur Verfütterung vorgesehen werden. Anschließend wird er gereinigt und wieder neu befüllt. Durch die gute Prozesssteuerung kam es in Neumark noch nie zu Fehlgärungen. Damit immer ausreichend Fermentprodukt zur Verfügung ist, hat man in Neumarkt 6 Gärbehälter von 25 m3 zur Verfügung, wobei 4 für die Energiemischung und 2 für die Eiweißmischung genutzt werden. Natürlich werden die Fermentationsprodukte regelmäßig kontrolliert. Hier spielt vor allem der ph-Wert eine entscheidende Rolle. Der sollte immer zwischen 3,4 und 3,6 liegen.

Energiemischung heißt, es werden Gerste und Weizen zu je 50% gemischt und fermentiert, bei der Eiweißmischung sind es zurzeit 50% Weizen und 50% Sojaextraktionsschrot. Es wurden auch schon Sojavollbohnen, Rapsschrot und Körnerleguminosen erfolgreich fermentiert. Sojaschrot ist momentan immer noch das Günstigste. Würde gmo-freie Fütterung verlangt oder bezahlt, wäre es sicher etwas anderes. Auch andere Proteinträger können wir fermentieren. Allerdings passt dazu das Preisgefüge oder Verfügbarkeit zurzeit nicht.“ erläutert Roland van Asten

Bei der Auswahl der zugesetzten Bakterien verlassen sie sich auf das Wissen von Ronald Scholten. Seit zwei Jahren hat er eine neue Zusammensetzung und Formulierung des notwendigen Bakterienzusatzes hier eingesetzt. Dazu Roland van Asten: „Diese neue Zusammensetzung der Bakterienarten hat uns erst ermöglicht, auch die Proteinfutter mit konstanter Qualität zu fermentieren. Vorher wurde nur Getreide fermentiert. Aber auch die Getreidefermentierung läuft damit jetzt sicherer ab. Die Essigsäureanteile im Ferment sind geringer.“

In Neumark kommen jetzt keine großen Behälter mit aktivierten Bakterienflüssigkeiten mehr an. Die Bakterienkulturen werden in trockenem Zustand angeliefert. Danach wird dem Bakterien/Fermentationshilfsmittel-Gemisch warmes Wasser zugeführt. Nach 24-48 Stunden sind die Bakterien dann bereit für ihren Einsatz. Dies zeigt ganz einfach der Farbumschlag von Lila zu Gelb. Innerhalb von 7 Tagen sollten sie dann eingesetzt werden. 1 l dieser aktivierten Bakterien wird dann auf 20 t Futtersuppe dosiert.

Die Kanister mit getrockneten Bakterien werden mit warmen Wasser aufgefüllt und zeigen nach Aktivierung einen Farbumschlag von Lila zu Gelb (hier kurz vor der Verwendbarkeit)

Um den Einsatz der Fermentfutter zu optimieren, aber auch um den Erfolg zu kontrollieren wurden, immer wieder Versuche im Betrieb, zum Teil auch unter Beteiligung des Landes Thüringen, durchgeführt. Ergebnisse dieser zeigen für die unterschiedlichen Produktionsbereiche gleiche Wirkungen: Mit weniger Futter/Protein können gleiche biologische Leistungen durch die Tiere erzielt werden. Im Folgenden dazu zwei Versuchsergebnisse bei Ferkeln und Sauen.

Tabelle 1: Ergebnisse eines Fütterungsversuchs mit fermentiertem Futter bei der van Asten Group (Quelle: van Asten)

Durch die bessere Futterverwertung und die reduzierten Kosten pro kg Futter konnten in der Fermentationsgruppe ca. 8 % an Futterkosten gespart werden.

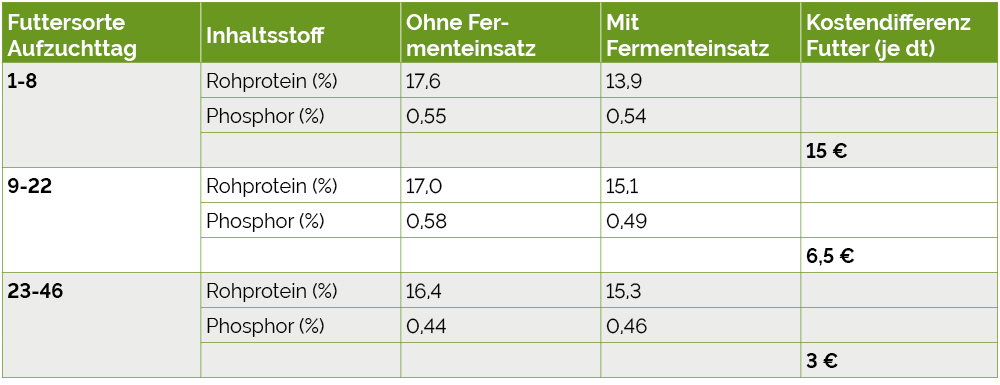

Aufgrund dieser Ergebnisse und den Erfahrungen mit den fermentierten Futtermitteln haben sich die Ferkelfutter in Neumark stark verändert, insbesondere durch Einsparungen in den Proteinfuttermitteln. Die aktuellen Rationen in Bezug auf Rohprotein- und Phosphorgehalt unterscheiden sich doch stark von denen vor dem Einsatz der Fermentation (Tabelle 2).

Tabelle 2: Unterschiede in den Inhaltsstoffen und Kosten der Ferkelfutter im Betrieb van Asten mit und ohne Einsatz von fermentiertem Teilfutter

Sauen:

Auch in der Sauenfütterung hat man in Neumark mittlerweile den positiven Effekt der Fermentation für sich genutzt. Nachdem zunächst alles nur mit dem Ferkelfutter angefangen hat, zeigten in 2019 durchgeführte Versuche, dass sich auch dort der Einsatz der fermentierten Futtermittel finanziell auszahlt. Dabei wurden 25% der Futter fermentiert.

Folgende Zahlen wurden damals ermittelt:

Tabelle 3: Versuchsergebnisse zur Sauenfütterung mit fermentierten Futtermitteln bei der van Asten Group in Neumark (Quelle: Dr. Ferm)

Bei gleichen biologischen Leistungen haben die Sauen 8,5 % weniger gefressen. „Diese 8,5 % weniger Futter hochgerechnet auf die gesamte Futteraufnahme von durchschnittlich 1260 kg pro Sau und Jahr, bedeutet ca. 100 kg weniger Futter und damit ca. 35 Euro geringerer Futterkosten pro Sau, einem Argument, dem wir nicht widerstehen konnten.“ rechnet Roland van Asten. Daher wurde auch eine 600 m lange Transportleitung für fermentiertes Futter hin zur Futtermischanlage für die Sauen gebaut.

In der Futtermischzentrale der Sauenanlage kommt die 600 m lange Transportleitung der Fermentfutter an.

Mittlerweile hat sich der Einsatz in der gesamten Sauenanlage durchgesetzt und wird auch so gehandhabt.

Betriebsleiter Jan Oosterveld ergänzt zur Sauenfütterung: „Durch das Ferment wurde die Milchproduktion der Sauen gesteigert und gleichzeitig konnte der Anteil an Sojaschrot in der Laktationsmischung um 2 kg pro 100 kg gesenkt werden. Durch den Einsatz des fermentierten Futters sind auch die Verluste zurückgegangen und es treten kaum mehr Ferkeldurchfälle auf. Dazu bieten wir den Ferkeln zusätzlich über unsere Nutrix-Fütterungsanlage die erste 7 Tage Wasser mit dem Starter-Ferment an.

Nicht nur im Futter für laktierende Sauen konnte massiv Sojaschrot durch die Fermentation eingespart werden, sondern auch bei den Jungsauen. Statt 12,4 % Sojaschrot sind es jetzt nur noch 11 % im ersten Futter und in der Endphase statt 6,6 nur noch 6 %, also jeweils 10 % weniger.

Auf die abschließende Frage nach den bisher gezeigten Vorteilen der Fermentation kommt von beiden Schweinhaltern die gleiche Aussage:

- Geringere Futteraufnahme bei gleichen Leistungen und damit deutliche Kostenersparnisse

- Bessere Darmgesundheit insbesondere bei den laktierenden Sauen und Ferkel (Kotbeschaffenheit/Durchfall)

- Geringerer Bedarf an Eiweißfuttermitteln und damit geringere Stickstoffausscheidungen

Roland van Asten und Jan Oosterveld sind sich einig, die Fermentation von Teilen des Sauen- und Ferkelfutters steigern das Betriebsergebnis

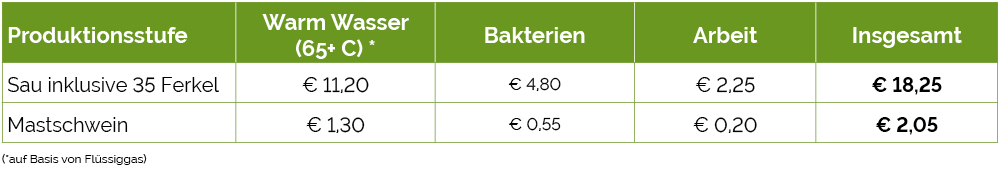

Betrachtet man die zusätzlichen Kosten, die bei der Nutzung der Fermentation in Neumark anfallen, sind es bei van Asten unter 9 Euro pro Sau und Jahr durch die eigene Biogasanlage. Die Tabelle 5 zeigt die laufenden Kosten von einem 1000-Sauen-Betrieb inkl. Ferkelaufzucht von 18 Euro pro Sau und Jahr und ca. 2 Euro pro Mastschwein.

Investitionskosten beliefen sich in Neumark auf ca. 50 € pro Sauenplatz. Bei Einsparungen von 35 € allein bei den Futterkosten der Sauen pro Sau und Jahr sollten diese sich schnell amortisiert haben.

Proteinmarkt.de bedankt sich bei Roland van Asten und Jan Oosterveld für die vielen Informationen rund um das Thema Fermentation in ihrem Betrieb.